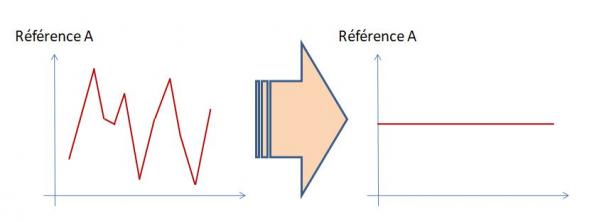

La boîte Heijunka est un outil dont la finalité est de mixer et niveler les ordres de fabrication de plusieurs produits, caractérisés chacun par une forte variabilité des commandes, donc peu propices à la mise en place d’un tableau kanban.

Pour ce faire, on moyenne la production par produit sur une période suffisamment longue pour gommer les pics et les creux, lissant l’objectif de production sur cette période.

Il s’agit alors de niveler la production en références « produit » et en volumes sur la période couverte par la boîte Heijunka (équipe, journée, semaine,...) afin :

· De réduire l’en-cours (donc les cycles), en diminuant la taille des campagnes de fabrication de chaque référence, et,

· De transmettre aux postes amont une demande régulière en quantité, permettant de réguler les variations de ressources à mettre en œuvre (correspondant à une variation entre le temps requis et le temps requis + quelques heures supplémentaires sans avoir à « embaucher » des personnels de plus).

Elle est particulièrement adaptée en fin de flux, juste avant l’expédition, par exemple sur une opération d’assemblage final (ou l’opération la plus en amont d’un flux continu avant l’expédition).

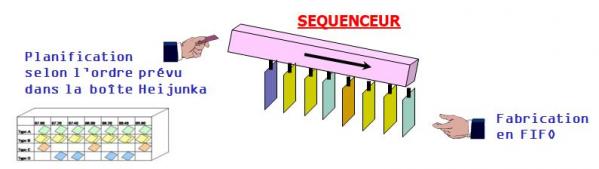

La boîte Heijunka est souvent associée à un séquenceur permettant de présenter au poste de travail les OF sortis de la boîte Heijunka suivant une logique FIFO :

On peut considérer sa mise en œuvre comme un flux tiré par la demande réelle, si les OF pris en compte pour remplir la boîte correspondent à des commandes fermes (ce qui implique que le LT entre l’opération faisant l’objet de la boîte et l’expédition est inférieur au délai de commande).

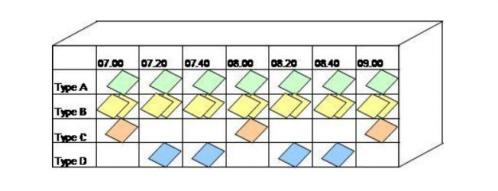

Une boîte Heijunka est organisée en colonnes représentant une même période de temps (appelée le pitch) et en lignes par famille de produits.

Les temps de cycle de fabrication des produits peuvent être différents ainsi que les temps de changement de série : ainsi, à un pitch peut correspondre un nombre de produits fabriqués différent en fonction de la famille considérée (donc un nombre de cartes [1 carte = 1 container de x pièces] différent dans chaque alvéole de la boîte).

L’agencement des cartes sur la période couverte par la boîte Heijunka (journée, semaine) est revue à chaque début de période en fonction des commandes fermes prévues pour la période suivante : en ce sens, la boîte Heijunka permet d’adapter le profil de production même en cas de forte variabilité de la demande.

Illustrons ceci par deux exemples

EXEMPLE 1 : production avec changement de série

Soit un poste de production ouvert 8h par jour qui fabrique 3 produits A (TC = 1 min), B (TC = 2 min) et C (TC = 5 min). Le temps de changement de fabrication est de 10 minutes. La demande journalière moyenne est la suivante :

· A = 200 soit un temps de production avec C/O de 210 minutes (près de 4h)

· B = 50 soit un temps de production avec C/O de 110 minutes (près de 2h)

· C = 20 soit un temps de production avec C/O de 110 minutes (près de 2h)

Cas 1 : sans nivellement de la production

| Produits | 08h | 09h | 10h | 11h | 13h | 14h | 15h | 16h |

| A = 200 | XXXXXXXXXXXX | |||||||

| B = 50 | XXXXX | |||||||

| C = 20 | XXXXX | |||||||

Les en-cours sont ponctuellement importants et chaque produit n’est délivré qu’une fois par jour.

Cas 2 : avec nivellement de la production

Le calcul du pitch nécessite de comparer le temps nécessaire de production sur la journée (200x1+50x2+20x5=400 minutes) avec le temps requis (8h x 60 = 480min).

La différence correspond au temps que l’on pourra consacrer aux changements de série (80 min) que l’on compare à un temps de changement de série (10min) : 80/10 = 8 changements de série possibles par journée de production.

Il faudra donc produire chaque type de pièce chaque 1/8 jour, donc toutes les heures. C'est le picth de la boîte Heijunka.

Pitch = Période P x Temps de CO / (Temps requis sur la période P – temps total de production sur la période P)

Avec 1 pitch de 1 heure, le temps dévolu à la production est de 50 minutes (60 minutes – 10 minutes de C/O), soit :

- A = 50/1 = 50 produits soit 200/50 = 4 picths/jour

- B = 50/2 = 25 produits soit 50/25 = 2 pitchs/jour

- C = 50/5 = 10 produits soit 20/10 = 2 pitchs par jour

| Produits | 08h | 09h | 10h | 11h | 13h | 14h | 15h | 16h |

| A = 200 | 50 | 50 | 50 | 50 | ||||

| B = 50 | 25 | 25 | ||||||

| C = 20 | 10 |

10 |

Les en-cours sont ainsi limités à 50 unités et chaque produit est délivré plusieurs fois par jour (au minimum 2 fois/jour).

On remarque que comme pour le « kanban », plus les temps de changement de série sont faibles, plus les tailles de lot sont réduites et plus le pitch correspond à un laps de temps réduit.

Ainsi, dans cet exemple, si le temps de changement de série passe à 5 minutes, on pourra réduire le pitch à 30 minutes et niveler 2 fois plus la production.

EXEMPLE 2 : nivellement de ressources amont grâce à une boîte Heijunka

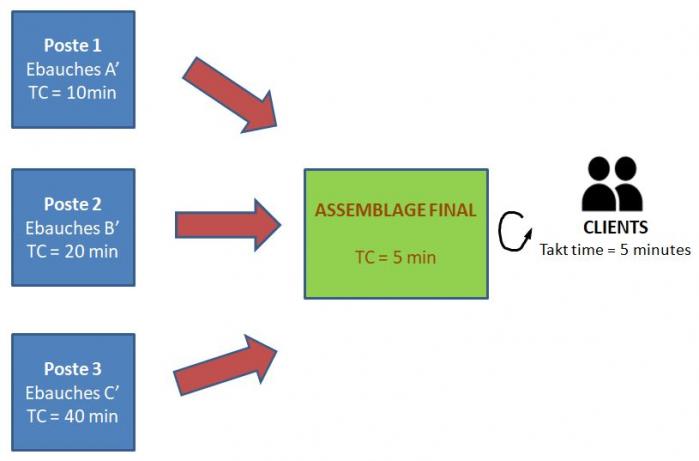

Soit un poste d’assemblage de 3 produits A,B et C différents faisant appel à la fabrication d’ébauches A’, B’ et C’ réalisées par des postes différents avec les temps de cycles suivants :

· TC1 (ébauches A’) = 10 minutes

· TC2 (ébauches B’) = 20 minutes

· TC3 (ébauches C’) = 40 minutes

L’usine est ouverte 16 jours par mois, 10h par jour avec 2x15 minutes de pause (soit 570 minutes/jour). La demande moyenne mensuelle de produits A, B et C est la suivante :

· A = 896 soit 56 unités/jour

· B = 464 soit 29 unités/jour TOTAL = 114 unités/jour donc : Takt Time (TT) = 570/114= 5 minutes

· C = 464 soit 29 unités/jour

Conformément aux règles d’équilibrage du Lean, le poste d’assemblage est ajusté pour avoir un temps de cycle de 5 minutes afin de répondre à la demande client.

Cas 1 : sans nivellement de la production

Si chaque jour, tous les produits A sont réalisés puis tous les B et enfin tous les C, cela conduit à des vagues de travail en amont, nécessitant des pics de ressources :

· Poste 1 (ébauches A’) = TC/TT = 2 personnes employées pendant 4h40 puis inoccupées

· Poste 2 (ébauches B’) = TC/TT = 4 personnes employées pendant 2h25 puis inoccupées

· Poste 3 (ébauches C’) = TC/TT = 8 personnes employées pendant 2h25 puis inoccupées

Soit au total 14 personnes partiellement occupées au poste amont.

Cas 2 : avec nivellement de la production

Le pitch est ici impulsé par la demande client soit 5 minutes

(114 produits à assembler par jour avec un temps de cycle de 5min sans C/O = temps requis du poste d’assemblage).

En revanche, le prélèvement au niveau de chaque poste peut être ajusté afin de niveler la production sur toute la journée :

· Poste 1 (ébauches A’) = 570/56 ≈ 1 pièce toutes les 10 minutes (1 picth sur 2)

· Poste 2 (ébauches B’) = 570/29 ≈ 1 pièce toutes les 20 minutes (1 picth sur 4)

· Poste 3 (ébauches C’) = 570/29 = ≈ 1 pièce toutes les 20 minutes (1 picth sur 4)

Ce qui conduit à la boîte Heijunka suivante :

| Produits | 8h00 | 8h05 | 8h10 | 8h15 | 8h20 | 8h25 | 8h30 | 8h35 | 8h40 | 8h45 | 8h50 | 8h55 | 9h00 | ... |

| A | 1 | 1 | 1 | 1 | 1 | 1 | 1 | |||||||

| B | 1 | 1 | 1 | |||||||||||

| C | 1 | 1 | 1 |

Compte tenu d’un prélèvement d’ébauches plus régulier à chaque poste, les ressources nécessaires sont :

· Poste 1 (ébauches A’) = TC/10 = 1 personne employée à plein temps

· Poste 2 (ébauches B’) = TC/20 = 1 personnes employée à plein temps

· Poste 3 (ébauches C’) = TC/20 = 2 personnes employées à plein temps

Soit au total 4 personnes employées à plein temps au poste amont (donc 3,5 fois moins que sans le nivellement).

La boîte Heijunka permet ainsi d’éviter le gaspillage de ressources.